നിർമ്മാണ വ്യവസായത്തിൽ, ഒരു പ്രോജക്റ്റ് വിജയകരമായി പൂർത്തിയാക്കുന്നതിൽ കൃത്യതയും കാര്യക്ഷമതയും പ്രധാന ഘടകങ്ങളാണ്. കോൺക്രീറ്റ് പ്രതലങ്ങൾക്ക്, പരമ്പരാഗത രീതികൾ പകരുന്നതും നിരപ്പാക്കുന്നതും സമയമെടുക്കുന്നതും അധ്വാനിക്കുന്നതും പിശകുകൾക്ക് സാധ്യതയുള്ളതുമാണ്. എന്നിരുന്നാലും, സാങ്കേതികവിദ്യ മെച്ചപ്പെട്ടതോടെ, ഒരു വഴിത്തിരിവായ പരിഹാരം ഉയർന്നുവന്നിട്ടുണ്ട് - ലേസർ സ്ക്രീഡുകൾ.

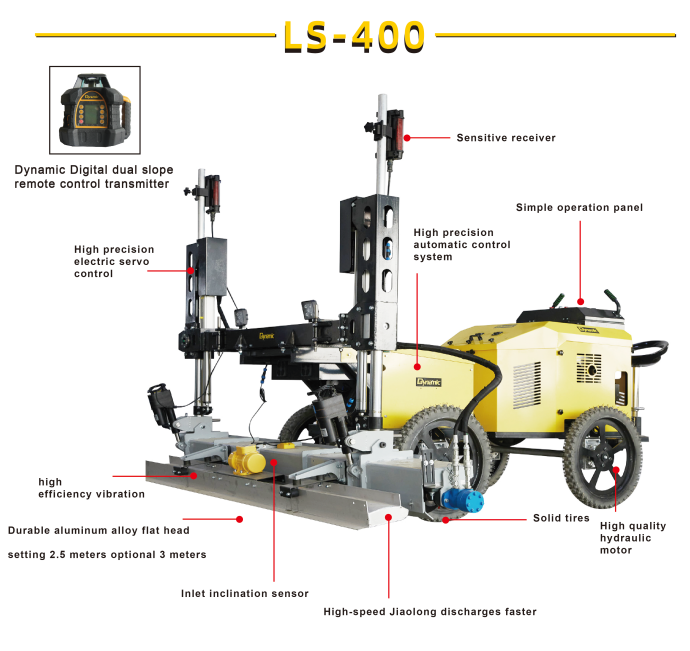

ലേസർ സ്ക്രീഡുകൾ എന്നത് ലേസർ സാങ്കേതികവിദ്യ ഉപയോഗിച്ച് കോൺക്രീറ്റ് പ്രതലങ്ങൾ വളരെ കൃത്യതയോടെ നിരപ്പാക്കാനും പൂർത്തിയാക്കാനും ഉപയോഗിക്കുന്ന നൂതന യന്ത്രങ്ങളാണ്. കോൺക്രീറ്റ് നിലകൾ, നടപ്പാതകൾ, സ്ലാബുകൾ എന്നിവയുടെ നിർമ്മാണത്തിൽ ഇത് വിപ്ലവം സൃഷ്ടിച്ചു, ഇത് നിർമ്മാണ വ്യവസായത്തെ കൊടുങ്കാറ്റായി മാറ്റി. ഈ അത്യാധുനിക ഉപകരണം പരന്നതും കൃത്യതയും ഉറപ്പാക്കുന്നു, സമയം, അധ്വാനം, ആത്യന്തികമായി ചെലവ് എന്നിവ ലാഭിക്കുന്നു.

ലേസർ ലെവലിംഗ് മെഷീനിന്റെ തത്വം ലളിതവും ഫലപ്രദവുമാണ്. കോൺക്രീറ്റ് ഉപരിതലം നിരപ്പാക്കുന്നതിനുള്ള ഒരു റഫറൻസ് പോയിന്റായി ലേസർ ബീം പുറപ്പെടുവിക്കുന്ന ഒരു ലേസർ ട്രാൻസ്മിറ്റർ, റിസീവർ സിസ്റ്റം ഇതിൽ ഉപയോഗിക്കുന്നു. സ്ക്രീഡിലെ ഒരു റിസീവർ സ്ക്രീഡിലെ കൃത്യമായ ക്രമീകരണങ്ങൾക്കായി ലേസർ ബീമുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ഉയരം അളക്കുന്നു. ആവശ്യമായ സ്പെസിഫിക്കേഷനുകൾക്കനുസരിച്ച് കോൺക്രീറ്റ് ഉപരിതലം തികച്ചും നിരപ്പാക്കുന്നുവെന്ന് ഇത് ഉറപ്പാക്കുന്നു.

മനുഷ്യ പിശകുകൾ കുറയ്ക്കുന്നതിനുള്ള കഴിവാണ് ലേസർ സ്ക്രീഡുകളുടെ ഒരു പ്രധാന ഗുണം. പരമ്പരാഗത രീതികൾ മാനുവൽ ലെവലിംഗിനെ വളരെയധികം ആശ്രയിക്കുന്നു, ഇത് പലപ്പോഴും ഓപ്പറേറ്റർ പൊരുത്തക്കേട് അല്ലെങ്കിൽ ശാരീരിക പരിമിതികൾ കാരണം അസമമായ പ്രതലങ്ങൾക്ക് കാരണമാകുന്നു. എന്നിരുന്നാലും, ഒരു ലേസർ ലെവലർ ഉപയോഗിച്ച്, മുഴുവൻ പ്രക്രിയയും ഓട്ടോമേറ്റഡ് ആണ്, മാനുവൽ ലെവലിംഗുമായി ബന്ധപ്പെട്ട ഊഹക്കച്ചവടം ഇല്ലാതാക്കുന്നു. ഇത് കൂടുതൽ ഏകീകൃതവും സൗന്ദര്യാത്മകവുമായ ഒരു പ്രതലത്തിന് കാരണമാകുന്നു.

ലേസർ സ്ക്രീഡ് ഉപയോഗിക്കുന്നതിന്റെ മറ്റൊരു പ്രധാന നേട്ടം അതിന്റെ കുറ്റമറ്റ കാര്യക്ഷമതയാണ്. ഈ മെഷീൻ നൽകുന്ന ഓട്ടോമേഷൻ ഗ്രേഡിംഗ് പ്രക്രിയ വേഗത്തിലാക്കും, ഇത് പ്രോജക്റ്റ് പൂർത്തീകരണത്തെ വേഗത്തിലാക്കും. പരമ്പരാഗത രീതികൾ ഉപയോഗിച്ച്, ഒരു ലെവൽ കോൺക്രീറ്റ് ഉപരിതലം കൈവരിക്കാൻ ദിവസങ്ങളെടുക്കും, എന്നാൽ ലേസർ ലെവലിംഗ് ഉപയോഗിച്ച്, ഇത് മണിക്കൂറുകൾക്കുള്ളിൽ ചെയ്യാൻ കഴിയും. സമയത്തിലെ നാടകീയമായ കുറവ് ഉൽപ്പാദനക്ഷമത വർദ്ധിപ്പിക്കുകയും സമയബന്ധിതമായ പ്രോജക്റ്റ് പൂർത്തീകരണം അനുവദിക്കുകയും ചെയ്യുന്നു.

ലേസർ സ്ക്രീഡിന്റെ കൃത്യത മെറ്റീരിയൽ ലാഭിക്കുകയും ചെയ്യുന്നു. കോൺക്രീറ്റ് ഉപരിതലം കൃത്യമായി നിരപ്പാക്കുന്നതിലൂടെ, പരമ്പരാഗത രീതികളേക്കാൾ കുറഞ്ഞ മെറ്റീരിയൽ മാത്രമേ ആവശ്യമുള്ളൂ. ഇതിനർത്ഥം കോൺക്രീറ്റ് കൂടുതൽ കാര്യക്ഷമമായി ഉപയോഗിക്കുന്നു, ഇത് കരാറുകാർക്കും ഉപഭോക്താക്കൾക്കും ചെലവ് കുറയ്ക്കുന്നു എന്നാണ്.

കൂടാതെ, ലേസർ ലെവലിംഗ് കൂടുതൽ ഈടുനിൽക്കുന്നതും ദീർഘകാലം നിലനിൽക്കുന്നതുമായ കോൺക്രീറ്റ് പ്രതലം ഉറപ്പാക്കുന്നു. കാലക്രമേണ, അസമമായ തറകൾ വിള്ളലുകൾ, അടിഞ്ഞുകൂടൽ അല്ലെങ്കിൽ അസമമായ തേയ്മാനം പോലുള്ള വിവിധ ഘടനാപരമായ പ്രശ്നങ്ങൾക്ക് കാരണമാകും. ലേസർ ലെവലിംഗ് ഉപയോഗിക്കുന്നതിലൂടെ, ഈ സാധ്യതയുള്ള പ്രശ്നങ്ങൾ ആദ്യം തന്നെ ഇല്ലാതാക്കുകയും കോൺക്രീറ്റ് പ്രതലത്തിന്റെ ആയുസ്സ് വർദ്ധിപ്പിക്കാൻ സഹായിക്കുകയും ചെയ്യുന്നു. ഇത് പരിപാലനച്ചെലവ് കുറയ്ക്കുകയും ഘടനയുടെ മൊത്തത്തിലുള്ള മൂല്യം വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നു.

കൂടാതെ, ലേസർ സ്ക്രീഡുകൾ പരിസ്ഥിതി സൗഹൃദപരമാണ്. നിർമ്മാണ വ്യവസായം പരിസ്ഥിതി സൗഹൃദ ബദലുകൾ തേടുന്നതിനാൽ സാങ്കേതികവിദ്യ സുസ്ഥിരമാണെന്ന് തെളിയിക്കപ്പെടുന്നു. മാലിന്യ കോൺക്രീറ്റിന്റെയും ഊർജ്ജത്തിന്റെയും അളവ് കുറച്ചുകൊണ്ട് നിർമ്മാണ പദ്ധതികളുമായി ബന്ധപ്പെട്ട കാർബൺ കാൽപ്പാടുകൾ കുറയ്ക്കുക.

ഉപസംഹാരമായി, ലേസർ ലെവലിംഗ് നിർമ്മാണ വ്യവസായത്തിൽ, പ്രത്യേകിച്ച് കോൺക്രീറ്റ് പ്രതലങ്ങളിൽ വിപ്ലവം സൃഷ്ടിച്ചു. കോൺക്രീറ്റ് ലെവലിംഗ് ആവശ്യമുള്ള ഏതൊരു പ്രോജക്റ്റിനും അതിന്റെ കൃത്യത, കാര്യക്ഷമത, പാരിസ്ഥിതിക നേട്ടങ്ങൾ എന്നിവ ഒഴിച്ചുകൂടാനാവാത്ത ഉപകരണമാക്കി മാറ്റുന്നു. ഈ നൂതന സാങ്കേതികവിദ്യ ഉപയോഗിച്ച്, കരാറുകാർക്ക് അവരുടെ ജോലിയുടെ ഉയർന്ന നിലവാരം ഉറപ്പാക്കാൻ കഴിയും, അതേസമയം ക്ലയന്റുകൾ ഈടുനിൽക്കുന്നതും ആകർഷകവും ദീർഘകാലം നിലനിൽക്കുന്നതുമായ കോൺക്രീറ്റ് പ്രതലം ആസ്വദിക്കുന്നു. ലേസർ സ്ക്രീഡുകളുടെ സ്വാധീനം നിർമ്മാണ സൈറ്റുകളിൽ മാത്രമായി പരിമിതപ്പെടുത്തിയിട്ടില്ല, ചെലവ് കുറയ്ക്കൽ, ഉൽപ്പാദനക്ഷമത വർദ്ധിപ്പിക്കൽ, സുസ്ഥിര വികസനം എന്നിവയും ഉൾപ്പെടുന്നു - ഇത് വ്യവസായത്തെ കൂടുതൽ തിളക്കമുള്ളതും കാര്യക്ഷമവുമായ ഒരു ഭാവിയിലേക്ക് നയിക്കുന്നു.

പോസ്റ്റ് സമയം: ഓഗസ്റ്റ്-24-2023